Belgique, pays de la frite ? Selon une étude de GFK, 77% des Belges mangent des frites surgelées. Chaque année, les ménages consomment 15,7 kg de pommes de terre. Ce qui place notre petit pays en tête du classement des plus grands mangeurs de patates surgelées au monde. Alors, les Belges dignes représentant de la frite ? A voir ces chiffres, on dirait bien.

D’ailleurs, ce n’est pas pour rien que la plus importante usine de frites et produits à base de pomme de terre du monde se trouve en Belgique, et plus précisément à Leuze-en-Hainaut.

L’usine McCain (anciennement Lutosa) est officiellement le plus grand producteur de frites surgelées au monde. Un tiers des frites consommées sur la planète provient de l’une des 51 unités de production. Vendues dans 160 pays, ce sont pas moins de 540.000 tonnes de frites qui sont exportées dans toute l'Europe.

Et à votre avis, qui est leur premier client ? Encore gagné, la Belgique ! Au-delà de son nom à « l’américaine », 100% des frites vendues en Belgique par McCain ont grandi dans les champs belges.

Pour la série "Dans le secret des lieux", LaLibre.be a voulu savoir comment la pomme de terre du champ voisin se transforme en frites et arrive dans votre assiette… Tour du propriétaire avec William Jarijch, Sales manager dans le Benelux.

Avant d’entrer dans l’usine, William Jarijch nous présente brièvement les différentes étapes de production ainsi que l’histoire de la société. McCain a été fondé par quatre frères canadiens en 1957. La société prend de l’ampleur et rachète au fil des décennies de nombreux sites de production et marques à travers le monde.

En 2013, la société acquiert Lutosa, l’emblématique marque belge proposant des frites surgelées.

A qui sont à présent vendues les frites produites à Leuze-en-Hainaut ? Aux supermarchés (Carrefour, Delhaize et Colruyt), aux restaurants, à la restauration collective et à la restauration rapide. Comme la plupart des sociétés, 80% de la production sort sous le nom officiel de la marque. Les 20 derniers pour cent sont, quant à eux, emballés sous un autre nom, généralement sous la marque du distributeur.

Depuis cette année, le site de Leuze représente la plus grande ligne de spécialités au monde. Et quand on mentionne le terme « spécialités », on parle dans ce cas-ci de croquettes et pommes de terre coupées en tout genre.

Outre les 634 personnes travaillant à Leuze, McCain collabore avec 200 agriculteurs-partenaires belges. L’entreprise agroalimentaire fait venir les pommes de terre à 110 km à la ronde. Cette limitation de distance d’acheminement n’est pas un hasard. Cela permet en effet de diminuer les émissions de CO2 des camions et les coûts de transport.

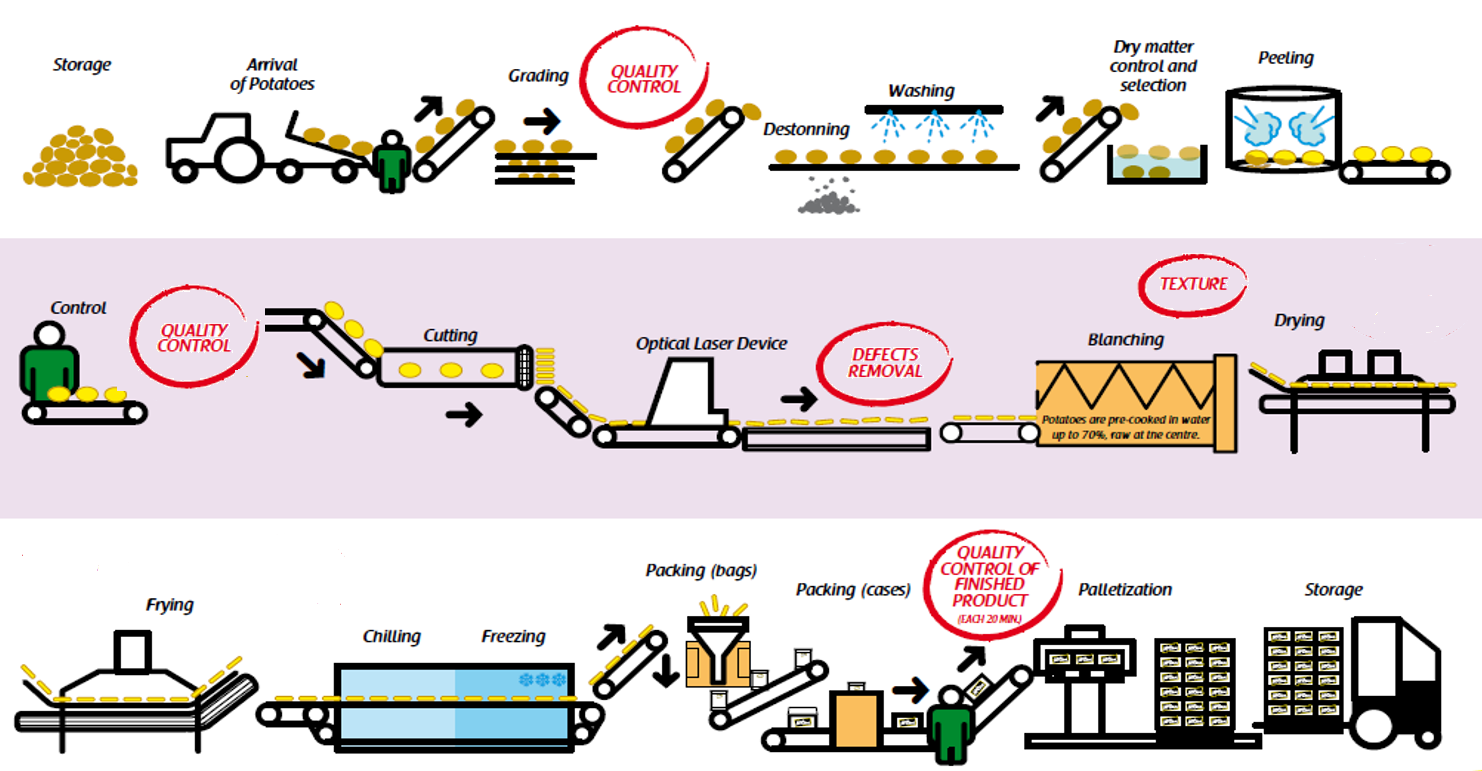

Pour commencer, il faut une bonne pomme de terre, une Fontaine ou une Bintje. Elle est récoltée entre juillet et octobre et est ensuite entreposée dans des silos.

Et à part la patate ? Juste de l’huile de tournesol. C’est tout. Ici, on revendique haut et fort ne pas ajouter de colorants ou d’arômes artificiels. « Laver, éplucher, couper, cuire... C'est simple, nous faisons les frites comme votre mère ou la mienne les fait. Mais à plus grande échelle », illustre William Jarijch.

Il est temps de s’habiller pour entrer dans l’usine. Le Sales manager revient quelques minutes plus tard avec le matériel nécessaire pour les visiteurs : bottes, tenue en papier, gilet fluo, filet à cheveux, casque et oreillettes. Une tenue pas nécessairement glamour mais qui permet d’éviter tout accident.

Nous sortons de la salle de réunion et faisons le tour du bâtiment. L’odeur des champs et de la terre retournée devient de plus en plus forte. Pas de doute, nous arrivons bien au lieu de déchargement des pommes de terre. Des tonnes et des tonnes de pommes de terre attendent la validation de la première cellule de contrôle pour pouvoir être transformées en frites.

2. Le lavage

Au bout d’un long couloir, nous arrivons à un sas. William Jarijch nous arrête. Pour pouvoir entrer, il faut d’abord bien se laver les mains. « Nous faisons très attention à l’hygiène dans l’agroalimentaire. C’est parfois embêtant mais c’est nécessaire, tout comme votre charlotte sur la tête. Et c’est maintenant que vos oreillettes et mon micro vont servir. Vous allez vite comprendre… »

Il ne croyait pas si bien dire. A peine la porte ouverte, le bruit produit par les machines est assourdissant et la température est de dix degrés supérieure.

Première étape de la production : éliminer les cailloux et autres objets étrangers. Comment une machine peut-elle reconnaître une pierre d'une pomme de terre ? Petit exercice physique. Les pommes de terre encore terreuses sont plongées dans de l’eau. Grâce à des jets et la pression hydraulique exercée, les pommes de terre flottent tandis que les cailloux, eux, restent au fond. Notre guide continue de parler dans son micro : « c’est le moyen le plus simple que nous avons trouvé pour trier machinalement les lots. Et je dois dire que ça marche vraiment bien. Dommage que ça soit si bruyant », plaisante-t-il.

3. Le séchage et la sélection

Les pommes de terre sont ensuite séchées. Une première sélection est effectuée pour faire sortir les produits présentant des défauts comme des germes.

Sur le chemin, un ouvrier avec un casque anti-bruit nous lance un regard furtif et un bref sourire. Il ne peut parler, il doit rester à l’affût de la moindre pomme de terre présentant un défaut. A tour de rôle, les ouvriers enchaînent le poste pendant quelques heures, jour et nuit.

6. Le blanchiment

Avant de les frire, McCain a inséré dans sa procédure le blanchiment de ses frites. Il les cuit une première fois à l'eau avant de les tremper dans l’huile.

Lorsque l’on cuit deux fois les frites, un composé organique, l’acrylamide, fait son apparition dans l’aliment. Elle est principalement présente dans les produits très riches en protéines ou sucrés, mais aussi lors de la cuisson, le rôtissage et la friture de certains aliments. Grâce au blanchiment, le taux d’acrylamide, substance considérée comme cancérogène depuis 2015 par l’Autorité européenne de sécurité des aliments, tombe en flèche. William Jarijch se veut rassurant :

« Il n’y a aucun risque à manger des frites qui ont été précuites d’abord à l’eau et puis cuites deux fois dans l’huile. Nous ne nous inquiétons pas de cette directive ».

9. Le refroidissement et la congélation

« Et maintenant, c’est le moment le plus agréable de la visite », plaisante-t-il. « La congélation ! »Enfermées dans des énormes caissons, les frites sont congelées en à peine quelques minutes. Un procédé nécessairement rapide pour éviter les intoxications alimentaires.

On resterait bien quelques minutes de plus pour se refroidir après cette « chaude » visite.

10. L’emballage

Nous rebroussons chemin et montons à l’étage. Nous arrivons dans une longue pièce où des bruits métalliques surgissent à intervalle régulier. Les frites congelées arrivent en vrac dans un entonnoir géant d’environ 1 m³, qui déverse lui-même des petites quantités de frites dans de nombreux bacs.Chaque caisson ayant un poids évidemment différent mais avoisinant les 500 g, la machine va calculer quelles boîtes ouvrir pour former un paquet de 2,5 kg.

Nous descendons et nous retrouvons face à une dizaine de machines.

Les frites tombent de l’étage entre deux feuilles de plastique imprimées et par pression à chaud, le sac est scellé et découpé.

12. Palettisation et stockage

Les cartons continuent leur chemin de l’autre côté du mur et sont superposés les uns sur les autres afin de former une palette.

La pomme de terre d’il y a à quelques heures ne ressemble plus du tout à ce qu’elle était à son arrivée. Désormais, elle est multiple et partage un emballage avec ses congénères.

Un reportage de Laura Lieu. Photos et vidéos : Jean-Luc Flémal, Belga et Laura Lieu