Oublions les chaînes d’assemblage et "Les temps modernes" chaplinesques : les prochaines automobiles seront assemblées dans des îlots autonomes entre lesquels elles se déplaceront automatiquement. C’est ce qui est apparu, mi-juillet, lors de la grande exposition - 10 000 m2 - qui s’est tenue au centre de congrès Fira, sur la Gran Via, à Barcelone.

A la suite de la présentation de l’A8, vaisseau amiral de la marque aux quatre anneaux, l’Audi Summit a rassemblé quelque 2000 professionnels venus du monde entier autour de six stands interactifs.

Sur le stand "Smart Factory", d’emblée l’on vous propose de tester le "Chairless Chair", un siège sans siège qui se présente comme un exosquelette sanglé aux membres inférieurs.

Réglable en hauteur, il permet à l’opérateur de se placer idéalement pour opérer une manœuvre d’assemblage, de réglage, de contrôle. Difficile d’imaginer plus ergonomique.

Sur un grand écran, une vidéo en images de synthèse montre ce que sera l’usine automobile du futur : l’assemblage modulaire, dans des îlots spécifiques. "Toutes les voitures sont de plus en plus individualisées", explique Patrick Danau, bien placé pour le savoir puisqu’il dirige Audi Brussels. "De ce fait, il y a des endroits sur la chaîne où la voiture ne doit pas être, ce qui occupe inutilement de l’espace et occasionne des pertes de temps."

Avec le système des îlots d’assemblage, "On gagne beaucoup en flexibilité, précise Dr. Henning Löser, qui dirige l’Audi Production Lab, plus de 20 %, quand on focalise sur le travailleur. Et l’on peut beaucoup plus facilement introduire, une modification ou même un nouveau modèle."

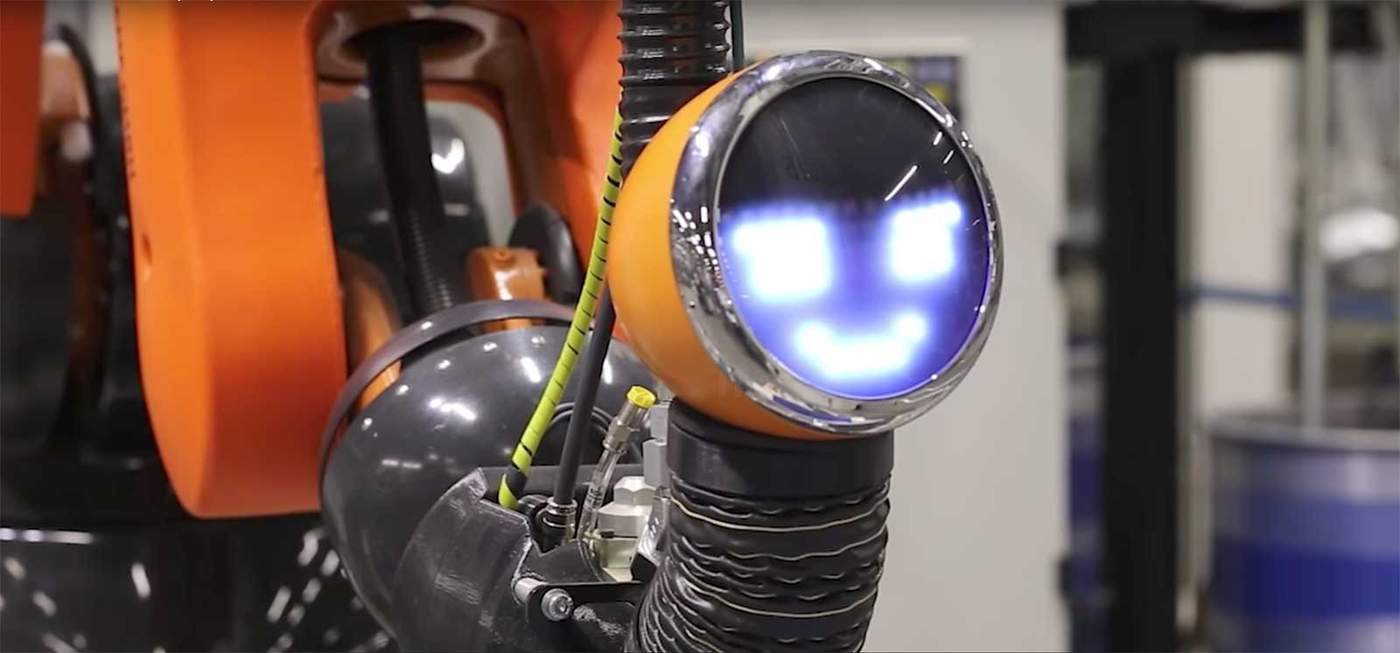

Ces îlots modulaires d’assemblage seront occupés par des opérateurs et des robots, ou plutôt des cobots, robot collaboratif qui crée "une nouvelle relation entre l’homme et la machine, pas celui qui vole des jobs", précise Patrick Danau. Conçu avec la VUB, le premier cobot, surnommé Baby Geert, du prénom de son inventeur, est entré en fonction chez Audi Brussels cette année. "Actuellement en tôlerie, mais je vois ça dans d’autres zones à plus long terme."

Synchroniser stock et production est l’un des autres défis des usines. "Un des grands problèmes de la chaîne, c’est la place", explique Patrick Danau. Une zone de cinq mètres et demi pour la chaîne elle-même, et un espace de deux mètres de chaque côté sont ainsi immobilisés.

Des chariots automatiques, guidés par lasers entre le stock et la ligne ou l’îlot, permettent de "présenter la pièce à hauteur adaptée à l’opérateur, la bonne pièce au bon moment au bon endroit." Pouvant être connectés l’un à l’autre, ces chariots ont une précision de positionnement de l’ordre de 8 mm.

Les chariots automatiques circulent dans une zone dédiée, dans laquelle personne ne peut rentrer.

Il en va autrement de l’"Automated Guided Vehicle" (AGV). Utilisé pour déplacer des pièces d’un point A à un point B, le véhicule circule par exemple entre l’endroit où sont préparés des sous-ensembles, et celui où ces éléments sont posés sur l’automobile.

Equipé d’un système de détection de l’obstacle humain et capable de le contourner, l’AGV "s’intègre dans un espace où il y a des piétons et y trouve son chemin", précise le directeur d’Audi Brussels. "L’AGV sur piste existe déjà, ajoute Henning Löser, mais, sur piste, il est beaucoup moins flexible."

L’automatisation de l’usine du futur est poussée jusqu’aux robots qui transportent les véhicules terminés pour les stocker. "Une belle économie d’espace puisque, sans chauffeur dans la voiture, il n’y a pas de porte à ouvrir", dit Patrick Danau.

Afin de gagner en espace et en motivation, l’on ne va plus entraîner les opérateurs avec des pièces physiques, notamment pour la logistique, mais par la réalité virtuelle. Testé, le système se révèle surprenant au début, efficace à l’usage.

"L’assemblage presque entièrement automatisé ne signifie pas nécessairement moins de monde", tient à préciser le directeur du site bruxellois. "On va produire plus et de manière plus diversifiée." "L’évolution va dans le sens d’aider les travailleurs dans leur métier, qui ne devront plus courir des kilomètres pour des pièces", renchérit Henning Löser.

Patrick Daneau, dont l’usine évolue vers la production des Audi e-tron 100 % électriques, voit arriver ces nouveaux systèmes de production : "C’est l’avantage de faire partie d’un grand groupe, on peut se préparer à accueillir toutes ces innovations un jour."

Le directeur de l’Audi Production Lab ne dit pas autre chose : "On va introduire plein de nouveautés technologiques à Bruxelles pour la production des nouveaux véhicules."