Chapitre IV

Épilogue

Par Isabelle Lemaire

Photos : Johanna de Tessières

Les hauts-fourneaux wallons, ceux de Duferco à Charleroi et d'ArcelorMittal Liège, ont craché leur dernière coulée de fonte au début des années 2010. Plus assez rentables, ont jugé leurs propriétaires. En Belgique, il ne reste donc plus que deux hauts-fourneaux en activité, à Gand, sur le site sidérurgique intégré (une phase à chaud et une phase à froid, soit une production couverte de A à Z) d'ArcelorMittal. "Un site intégré est un atout", souligne la direction d'ArcelorMittal Gand. Un site maritime aussi, comme l'est celui-ci, car tout proche du canal Gand-Terneuzen qui ouvre un accès à la mer du Nord pour l'acheminement des produits.

Très exceptionnellement, ArcelorMittal nous a ouvert les portes du haut-fourneau B de Gand, pour une visite au cœur même de la sidérurgie à chaud.

Construits côte à côte et mis à feu en 1967, les hauts-fourneaux A et B gantois sont aujourd'hui, avec leurs 5 millions de tonnes de fonte produites par an (soit 300 tonnes à l'heure par usine), parmi les plus productifs du groupe Mittal. "Les collègues d’ArcelorMittal viennent de partout pour voir comment on arrive à ce niveau", nous dit-on. L'entreprise fournit principalement le secteur de l'automobile (40 % des clients et 15 % de l'acier automobile utilisé en Europe), les industries générale, de la construction et de l'emballage.

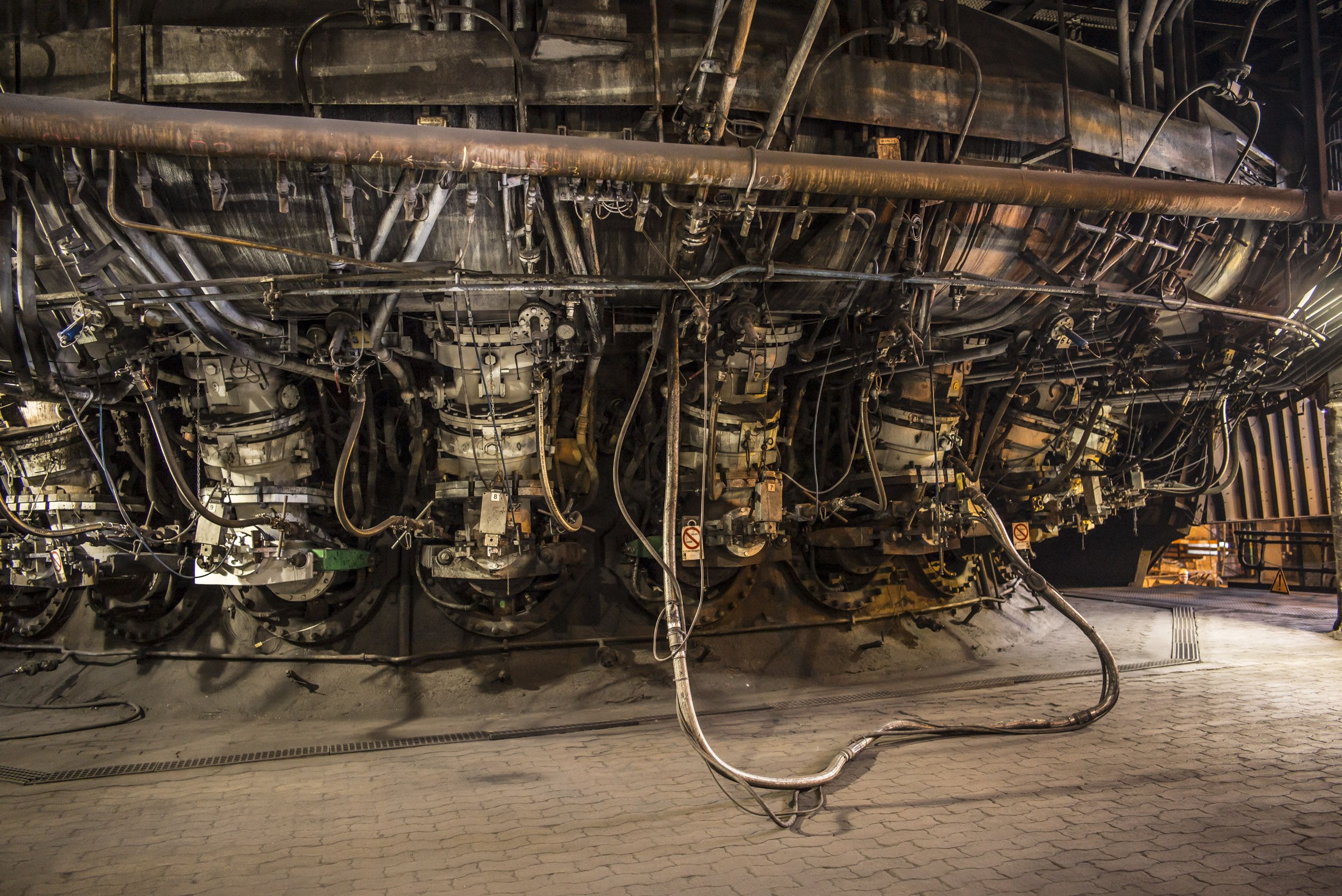

L'infrastructure du haut-fourneau B, haute de 60 mètres, est impressionnante, avec ses enchevêtrements de tuyaux qui courent sur des kilomètres.

Si les différentes parties des hauts-fourneaux sont immuables (le gueulard, la cuve, le creuset, les tuyères,- voir photo ci-dessous - le plancher de coulée…), on y a introduit de la technologie moderne.

"Notre force réside dans notre capacité à innover, à repousser sans cesse les limites de la production d’acier, à améliorer nos performances en matière d'émissions de CO2. Nous nous focalisons également sur la digitalisation de nos activités, qui modifieront en profondeur notre façon de produire au cours des dix prochaines années", indique l'entreprise.

Les 200 personnes (uniquement des hommes pour les postes ouvriers et une poignée de femmes ingénieurs) qui travaillent aux hauts-fourneaux A et B en tirent une immense fierté, surtout ceux qui sont au plus près de la matière en fusion. "Ce sont des métiers que l'on n'apprend pas à l'école. Nous formons nous-mêmes le personnel. Nous investissons énormément dans la formation - en 2016, 4,9% de la masse salariale totale y a été consacrée - et nous connaissons une mobilité interne forte. Y compris émanant de travailleurs d'autres départements d'ArcelorMittal Gand qui veulent venir ici, pour le haut-fourneau", précise Dirk Francis, le responsable des hauts-fourneaux et de l'agglomération du site.

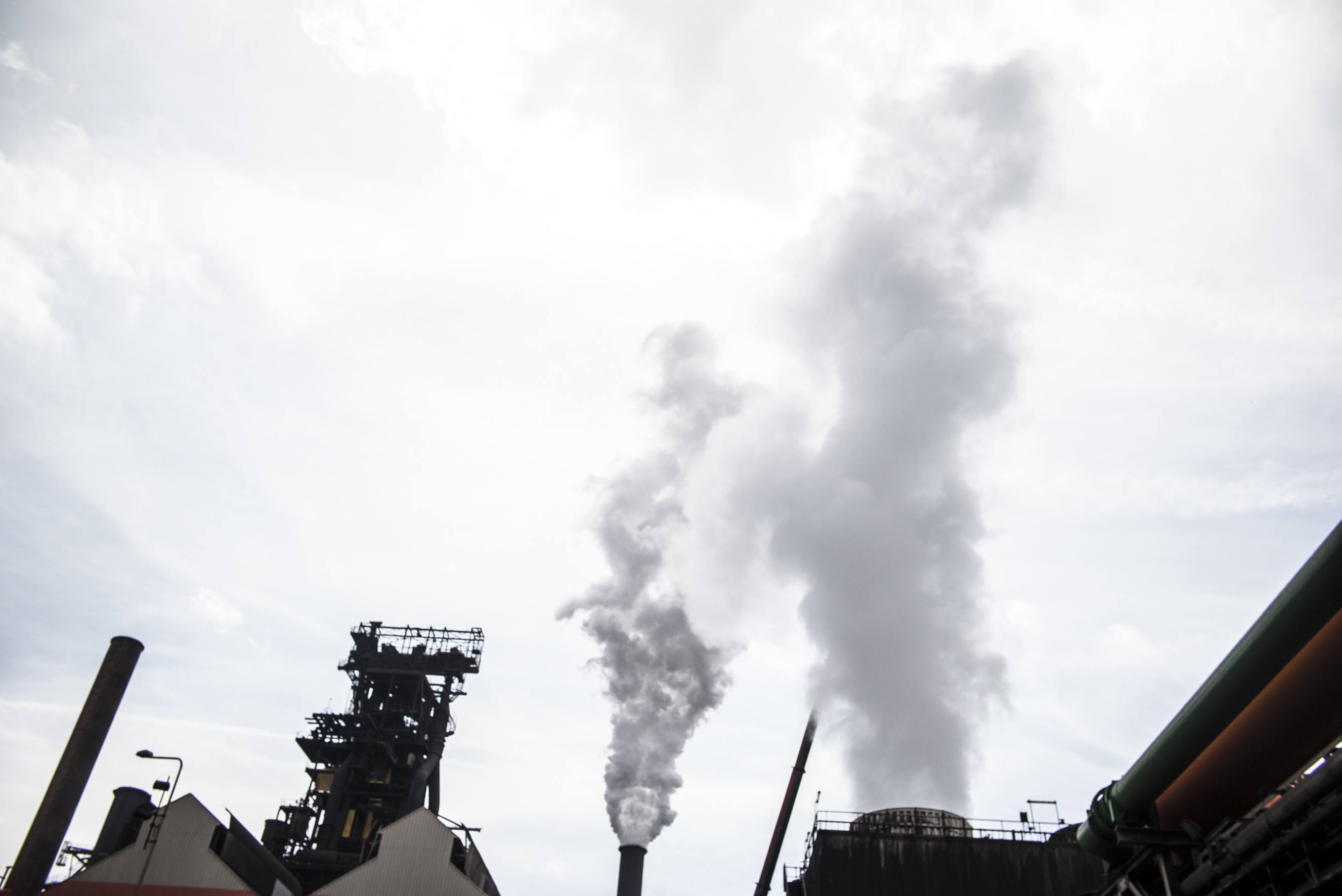

Quand on pénètre au sein des murs de l'usine, ce qui frappe, c'est l'omniprésence du bruit. La machinerie, les trains, la soufflerie, les clarks. Mais pas la chaleur, même à l'approche de la coulée. Et pas l'odeur. "Nous avons installé il y a six mois un filtre à manche, un système d'aspiration des fumées et des poussières au-dessus de la coulée", indique Dirk Francis. Coût : 15 millions d'euros. "Les poussières sont récupérées et, comme elles contiennent du carbone et du fer, on peut les utiliser à l'agglomération." Toujours dans un souci de recyclage, les gaz sidérurgiques sont collectés puis épurés, avant d'être utilisés comme source d'énergie, en interne comme alternative au gaz naturel, ou par Electrabel et sa centrale électrique située non loin du site.

C'est qu'il a fallu en passer par des mesures drastiques pour réduire la pollution. Selon le rapport de l'Agence européenne pour l'environnement, qui a passé au crible les émissions de dizaines de milliers d'usines de l'Union européenne, le site d'ArcelorMittal de Gand faisait partie, en 2015, des plus gros pollueurs d'Europe. Il était responsable de 1,5 % des émissions de particules fines PM 10 de toute l'Union et de près de 6 % de celles des métaux lourds (plomb, cadmium et mercure).

"On est en train de couler", prévient Dirk Francis. Il nous permet d'approcher à quelques mètres du plancher de coulée où la fonte en fusion à 1500° s'écoule. Des gerbes d'étincelles jaillissent, preuve que nous sommes en présence de fonte liquide.

Deux fondeurs sont à la manœuvre, protégés par leur manteau argenté ignifuge. Ils évaluent la qualité de la fonte pendant la fusion et au cours du coulage.

Les fondeurs sont sur le plancher de coulée. Juste en dessous, stationnent les torpilles, ces wagons-thermos qui servent à acheminer la fonte liquide vers l'aciérie où elle sera transformée en acier. La fonte se déverse par une ouverture dans les torpilles. Les fondeurs vérifient que le remplissage se déroule comme prévu.

Le métier de fondeur a la réputation d'être dangereux. "Non, parce qu'ils savent ce qu'ils doivent faire à chaque moment. Ils sont très bien entraînés et veillent en permanence à éviter les risques. La sécurité est notre priorité absolue", affirme le responsable des hauts-fourneaux.

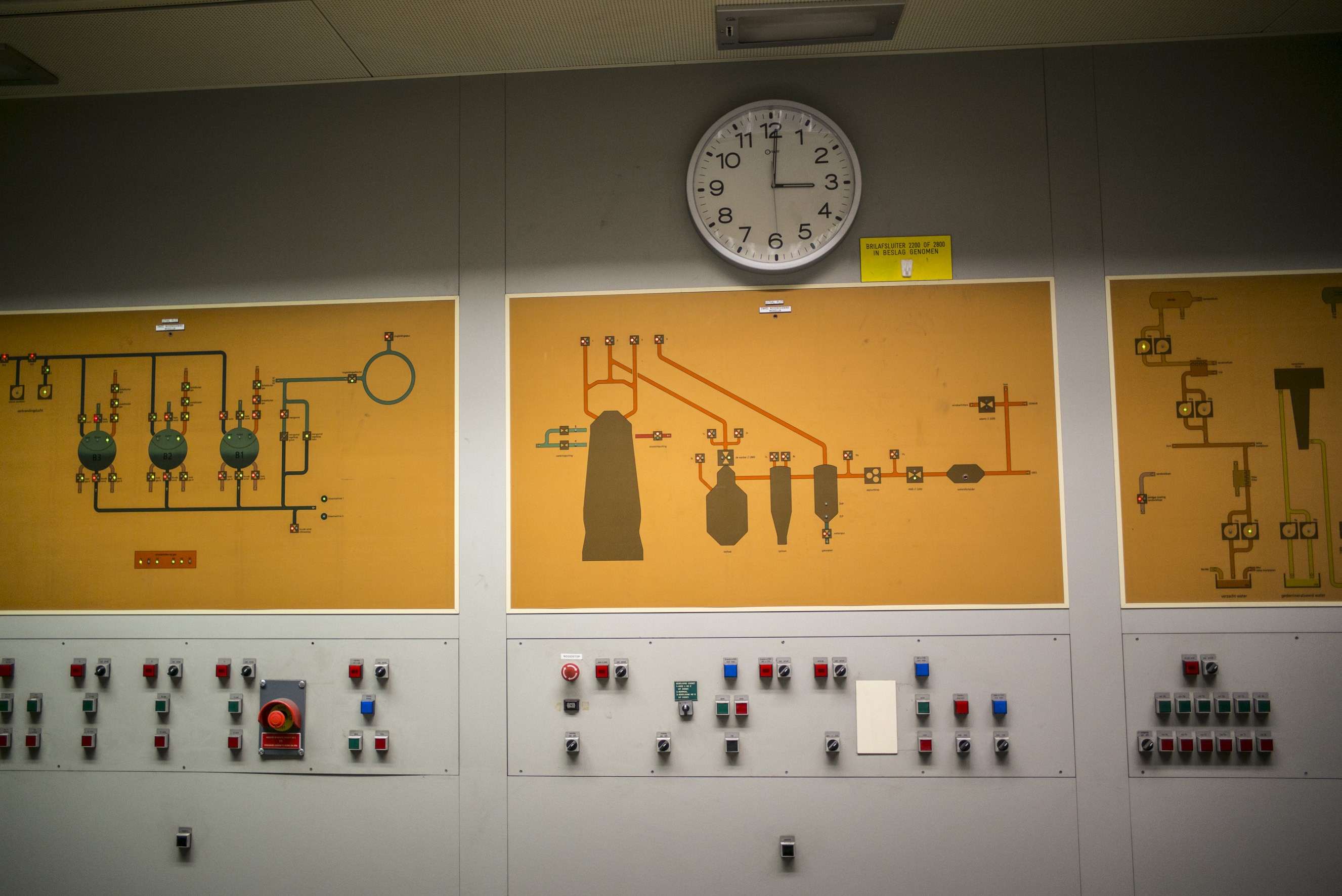

Enfin, le calme, dans la salle de commande du haut-fourneau située en hauteur. Il y a des écrans d'ordinateur partout, certains offrant des vues sur les installations, d'autres sur une modélisation du chargement en cours du fourneau en minerai et en coke.

Les opérateurs présents sont responsables du chargement, de l'alimentation, du réglage de la température et de la pression du haut-fourneau. Sur un écran, on voit des ronds aux couleurs multiples et mouvantes. Il s'agit de prises de vue thermiques de l'intérieur des 28 tuyères, qui servent à envoyer le vent chaud à 1200° dans le haut-fourneau, à raison de 200 000 m3 par heure.

"Tout est digitalisé depuis longtemps et nous actualisons régulièrement la technologie, avec l'apparition, par exemple, de caméras intelligentes. Des capteurs peuvent détecter la moindre anomalie et le système se coupe automatiquement en cas de problème. Autrefois, on devait le faire manuellement", explique Dirk Francis.

Le site de Gand est traversé par plus de 50 km de rail. A plusieurs reprises, nous passons à proximité des torpilles chargées à plein, chacune d'environ 125 tonnes de fonte en fusion. L'intérieur des torpilles est tapissé d'une couche de 30 centimètres de briques réfractaires. Malgré les quelques mètres de distance qui nous séparent du train, le rayonnement de la chaleur se fait sentir de façon particulièrement intense.

Les conducteurs de locomotive portent en permanence un boîtier de contrôle autour de la taille. Il détecte deux positions : debout et couché. Si le conducteur fait par exemple un malaise et tombe, le boîtier encode la position couché et envoie un signal qui fera automatiquement arrêter le train.

La visite s'achève. Nous demandons à la direction d'ArcelorMittal comment elle voit l'avenir industriel de ses hauts-fourneaux, les deux derniers de Belgique. "Nous avons construit une entreprise intégrée en Belgique qui réalise des performances de classe mondiale dans tous les aspects majeurs de notre entreprise : la sécurité, la durabilité, la productivité, la qualité et la fiabilité de nos systèmes. Nous avons tous les atouts qu'il faut pour être à la pointe de l'innovation, avec des employés hautement qualifiés, des équipements de haute technologie et des processus fortement automatisés. Nous maintenons des contacts étroits avec les universités de Gand et de Liège, nous avons deux grands centres de recherche à Gand (OCAS) et à Liège (CRM). ArcelorMittal Belgique est donc le mieux placé pour continuer à repousser les limites de l'acier", nous répond-elle.