Chapitre II

La sidérurgie liégeoise,

de la Révolution industrielle au déclin

Comment fabrique-t-on de l'acier ?

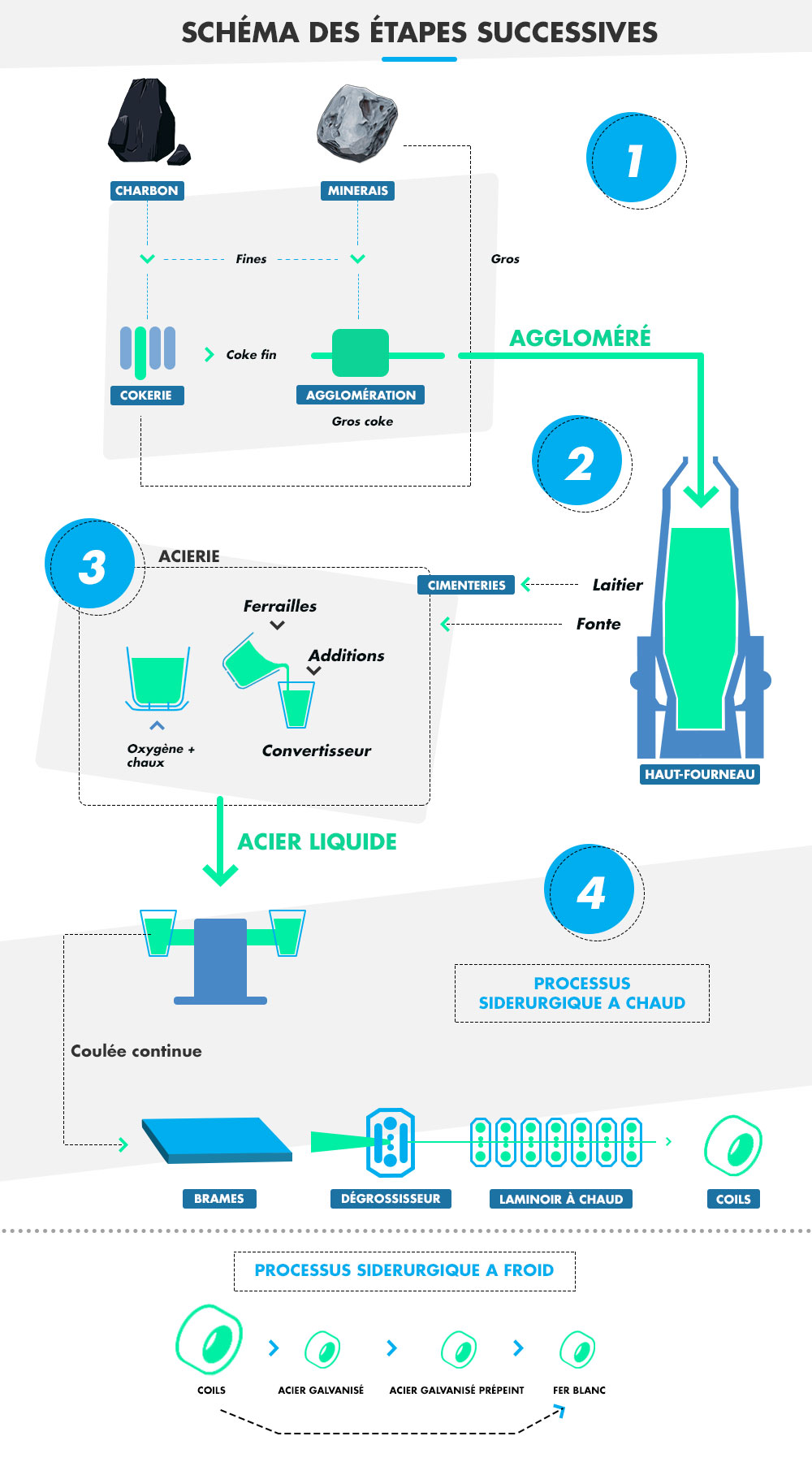

Pour fabriquer de l'acier, il faut d'abord produire de la fonte. Et c'est dans un haut-fourneau, la pièce maîtresse de la phase à chaud de la sidérurgie, que cela se passe. Le haut-fourneau, c'est la grande marmite dans laquelle on porte au point de fusion (environ 1800 degrés) du minerai de fer et un peu de silicium, en se servant du coke (un produit du charbon transformé en pur carbone) comme combustible . Le résultat : de la fonte qui, après combustion du carbone par l'oxygène, donne l'acier. Le déchet de ce mélange en fusion s'appelle le laitier. Il est récupéré pour servir de matériau de remblai ou est utilisé dans les cimenteries.

Les différentes parties d'un haut-fourneau, du haut vers le bas, sont le gueulard (la bouche d’alimentation où l'on déverse les produits), la cuve (le réacteur chimique où le fer est désoxydé), le ventre (où le fer est transformé en carbure de fer), les étalages et le creuset (dans lesquels la température grimpe jusqu'à la fusion).

La fonte en fusion à 1500 degrés et le laitier sortent par le trou de coulée et s'écoulent dans le plancher de coulée (un canal, une tranchée). La fonte liquide, débarrassée du laitier, est coulée dans des torpilles, des sortes de thermos, qui vont permettre son acheminement vers l'aciérie où elle est transformée en acier par une série de réactions chimiques. C'est dans la coulée continue que l'acier en fusion va être refroidi et coupé en morceaux : les brames. Ces épaisses plaques d'acier vont passer au laminoir à chaud pour être transformées en bobines de tôle (coils) qui seront elles-mêmes découpées, traitées contre la corrosion ou peintes dans les usines de la phase à froid.

Quelques grandes réalisations liégeoises

C'est des ateliers John Cockerill de Seraing que sort, en 1835, la première locomotive à vapeur construite en Europe continentale. La fonte de fer dont est fabriqué le Lion de Waterloo en vient aussi. Les rails du pont qui enjambe la célèbre rivière Kwaï, en Thaïlande, sont estampillés "Made by John Cockerill, 1911", tout comme ceux du premier Transsibérien. En 1899, les ateliers Cockerill conçoivent une machine soufflante de 158 tonnes et d'une puissance de 600 chevaux, qui remporte le grand prix à l'Exposition universelle de 1900 à Paris. La locomotive la plus rapide de son temps, la Type 12 modèle "Atlantic" Cockerill, est construite en 1939 à Seraing. Les pots d'échappement du moteur du paquebot France sortent également des ateliers sérésiens. Le savoir-faire des sidérurgistes liégeois s'exportera au Japon, en Russie et en Chine, où des conseillers techniques liégeois créeront, en 1890, la toute première usine sidérurgique du pays.

Un passé faste puis sombre et un avenir incertain

Homme souriant, passionné et loquace, François Pasquasy, 76 ans, a bon pied, bon œil... et bonne mémoire. Cet ingénieur civil métallurgiste a la tête et la maison remplies de souvenirs liés à la sidérurgie, qui fut et est l'une des grandes passions de sa vie. Et il la raconte fort bien, dans des livres notamment, dont le prochain sortira sous peu. François Pasquasy est entré en sidérurgie, à Cockerill-Ougrée (le nom de l'entreprise à l'époque) en 1967, un peu comme on entre dans les ordres, serait-on tenté de penser, tant sa dévotion est grande et ne l'a toujours pas quittée. C'est aux Hauts-fourneaux d'Ougrée qu'il est engagé, pour conduire les outils. Après sa mise à la retraite, le 31 décembre 2000, il est devenu historien de la sidérurgie locale.

"La sidérurgie liégeoise a vingt siècles d'existence, ce qui est exceptionnel. Avant l'arrivée de John Cockerill à Seraing, elle était artisanale. On trouvait dans le Pays de Liège quelques dizaines de petits fourneaux, hauts d'environ huit mètres (soit dix fois moins que les hauts-fourneaux modernes, NdlR) le long des rivières. Les fourneaux étaient étaient alimentés par du charbon de bois et mus par l'énergie hydraulique. Ils appartenaient à des maîtres de forge, qui n'employaient pas plus d'une trentaine de personnes chacun", raconte François Pasquasy.

John Cockerill bouleverse la donne. "Il introduit la Révolution industrielle en Belgique dans les domaines de la mécanique et de la sidérurgie : le bois est remplacé par le charbon et l'énergie de l'eau par celle de la vapeur. C'est magnifique car la Wallonie était riche en minerai de fer (qui entre dans la composition de l'acier, NdlR), jusqu'en 1870, et en charbon." Tout concourt donc à ce que la région entre de plain-pied dans la Révolution industrielle. François Pasquasy tient à préciser que c'est toutefois John Cockerill le mécanicien et non le sidérurgiste qui est incontournable puisqu'il ne se lance dans la production de fer que pour fabriquer ses machines innovantes et ses produits, qui lui vaudront un succès immense à l'international. "Dans les années 1830-1870, l'expansion est extraordinaire grâce au développement des machines à vapeur et du chemin de fer, qui permettent de vendre rails et locomotives."

Sur le plan industriel, métallurgique et sidérurgique, François Pasquasy qualifie la période 1890-1914 d'"apogée de Liège. On est dans le top mondial. On fait de très bons produits et en grandes quantités. Vers 1900, les hauts-fourneaux belges sont considérés comme étant parmi les plus performants au monde." A l'aube de la Première guerre mondiale, les 21 hauts-fourneaux liégeois produisent près de 40 % de la production belge d'acier.

Mais la guerre met un coup d'arrêt brutal à cet essor. En 1917, l'occupant démantèle les usines sidérurgiques liégeoises qui occupent plus de 10000 personnes, démolit les hauts-fourneaux et expédie certaines pièces en Allemagne. A la libération, tout est à refaire mais c'est une chance : on peut construire des outils modernes. Dans l'entre-deux guerres, on n'assiste pas à une révolution dans la sidérurgie belge. Les choses vont changer après 1945. "Jusqu'en 1970, les évolutions technologiques sont considérables. On assiste à une extraordinaire augmentation de la taille des outils sidérurgiques et donc de la productivité. En 1945, un gros haut-fourneau produit 300 tonnes de fonte par jour. En 1959, le tout nouveau haut-fourneau 6 de Seraing en produit 1500. Les techniques d'affinage de l'acier se modernisent. On utilise du minerai de fer riche venant d'outremer, d'Australie ou du Brésil, ce qui annonce la fin de la sidérurgie à chaud wallonne", explique-t-il.

En effet, s'il faut importer des matières premières, c'est une sidérurgie maritime qui va se développer. Le bassin de Liège, tout comme celui de Charleroi, n'ont donc que peu de chances de survivre. Mais jusqu'à la crise économique de 1973, la sidérurgie liégeoise, qui emploie quelque 20000 travailleurs, se porte bien. C'est l'euphorie. A Liège, on construit dès 1961 la très performante aciérie de Chertal. François Pasquasy la connaît bien puisque Cockerill lui a demandé de participer à la création de sa coulée continue. "C'est le plus beau souvenir de ma carrière et de très loin. Un samedi d'avril 1983, on a démarré cette coulée continue. Au moment d'ouvrir la poche, l'acier n'a pas coulé. Il y a eu un petit moment de panique puis un ouvrier s'est tourné vers nous et a dit : 'Appuie sur le bouton !'. Dans l'énervement du moment, on avait oublié une séquence", se remémore-t-il en riant.

François Pasquasy est incollable et intarissable sur l'histoire de la sidérurgie liégeoise où il a fait toute sa carrière en tant qu'ingénieur civil métallurgiste.

Cockerill traverse une période sombre dès 1974. Les pertes financières sont colossales (jusqu'à 15 milliards de francs belges par an à une époque, soit plus de 370 millions d'euros). On ferme des usines et on licencie du personnel en masse afin de garder la tête hors de l'eau. Dans les années 80, le bassin liégeois regagne des couleurs et démontre qu'il conserve un grand savoir-faire avec deux premières technologiques mondiales en matière de recuit de l'acier.

La haute technologie comme espoirAujourd'hui, on ne coule plus d'acier à Liège. L'avenir de la sidérurgie passera par des produits de haute technologie réalisés dans la phase à froid. Le 3 février, on y inaugurera une nouvelle première mondiale : le JVD. Cette technique de revêtement de l'acier sous vide pourrait incarner le nouveau souffle dont le bassin liégeois a besoin. "Mais pour combien de temps ? Rien n'empêche d'aller utiliser cette technologie ailleurs", s'interroge l'ancien ingénieur. François Pasquasy porte un regard nuancé sur la sidérurgie liégeoise de demain. "Si on est capable de faire de bons produits à des prix corrects, il n'est pas écrit que notre sidérurgie à froid ne pourra pas continuer à se développer puisque nous avons l'avantage d'être situés dans une région les plus consommatrices d'acier au monde. Malheureusement, les pouvoirs de décision, y compris stratégique, n'appartiennent plus aux Wallons..."

Faut-il conserver le haut-fourneau B d'Ougrée ?

Après le dynamitage, le 16 décembre dernier, du haut-fourneau 6 de Seraing, il ne reste plus que deux haut-fourneaux encore debout en Wallonie : le HF4 de Marcinelle et le HFB d'Ougrée qui se trouve en bord de Meuse, juste en face du stade du Standard. Ils sont tous deux à l'arrêt depuis des années et ne seront jamais relancés. Comme on l'a fait pour les charbonnages, avec la conservation du site liégeois de Blegny mine, transformé en musée, doit-on garder ces vestiges du glorieux passé sidérurgique de la Wallonie ? Du côté de Charleroi, un mouvement citoyen pour la conservation du HF4 s'est constitué. Le gouvernement wallon semble appuyer cette demande. En région liégeoise, la question commence à se poser. Si certains (y compris d'anciens travailleurs) estiment que le HFB doit être démoli pour que Seraing puisse tourner la page en requalifiant le site, d'autres jugent indispensable de le maintenir en état, pour mémoire. Le bourgmestre Alain Mathot se tâte. "La conservation du HFB coûterait environ 80 millions d'euros, auxquels s'ajouteront entre 1 et 2 millions d'euros par an de frais de maintenance. Où trouver cet argent ?" Outre les considérations financières, il faut aussi envisager ce que l'on ferait du haut-fourneau conservé. Alain Mathot a une idée. "J'essaie de conserver uniquement la partie haute de la structure. Il y a un tunnel à côté du HFB. On pourrait y faire un son et lumières", dit-il.

Maintenir debout le HFB d'Ougrée coûterait une fortune. Faut-il pour autant sacrifier le dernier vestige de la sidérurgie à chaud liégeoise ?